産業用CTスキャナ

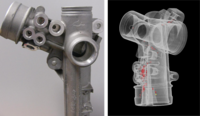

産業用CTスキャナ(さんぎょうようCTすきゃな)は、X線や中性子線などを利用して物体を走査して得た画像をコンピュータを用いて処理することで、物体の内部および外部を3次元データで表現するコンピュータ断層撮影(CT)装置。

人体のような生物を対象とする医療用のCTであれば放射線被曝を考慮する必要があるが、非生体を扱う産業用CTではそのような考慮は不要のため、長時間スキャンによる解像度の向上が可能である。日本では1983年にTOSCANER 3000シリーズが産業用X線CTスキャナの1号機として発表され[1][2]、以前は医療用と同じく数千万円していたが、近年では卓上に設置できる機種が開発され、数百万円台にまで下がりつつある[2]。

構造

編集EMI中央研究所でゴッドフリー・ハウンズフィールドが試した最初期のCTのように被爆を考慮せずペンシルビーム型の線源を使用したり、単列型の検出器を使用することで長時間のX線照射が実施され、線源と検出器は回転せずにターンテーブル上の試料が回転する。

近年では医療用と同様に複列形の検出器やヘリカルスキャンやフラットパネルディテクターを使用して3次元の画像を再構成する例もある。

ターンテーブルが回転することで試料はX線を全方位から受け、照射されたX線は試料を通過時に一部吸収されて減衰後、線源の反対側に位置する検出装置に到達してAD変換器でデジタル値に変換されて記録される。その後、コンピュータで画像をフーリエ変換で再構成する[2]。かつてフーリエ変換は専用のハードウェアを使用して処理していた時期もあったが、近年では汎用のPCでソフトウェアで処理される。

2次元CT

編集管球から照射されたX線はコリメータ等によりビームを狭められ、扇型状となるX線ビームは、ファンビームと呼ばれている。X線検出器はラインセンサを使用することが多い[2]。ファンビームはコーンビームよりもX線の散乱の影響が少なく、より鮮明な画像を撮像することが可能[2]。試料は1ラインずつスキャンする必要があるため、試料全体のスキャンには時間を要する。スキャンに時間がかかる場合はあらかじめ、試料の関心領域を指定して部分スキャンを行うことも多い。

3次元CT

編集管球から照射されたX線はコーン状となり、コーンビームと呼ばれている。 X線検出器はイメージインテンシファイアもしくはフラットパネルディテクタが使われることが多い[2]。 検出器の面積が大きいため、ファンビームに比べて一度に撮像できる領域が大きい。 そのため、短時間でのスキャンが可能となっている。

ヘリカルCT

編集この方法は医療で使用されている方法ににているが、X線源とX線検出器が固定で試料が高さ方向と回転角度を変えながら撮像を行う。試料が大きい場合、試料が高さ方向に固定で回転のみを行い、X線源と検出器がスキャン中に移動するタイプの装置もある。スキャン中に回転しながら高さ方向も移動するので、切れ目のないデータを得ることが出来る。

X線管球

編集管球の種類

編集密閉管

編集管球内を密閉することにより常時に真空に保っている。真空ポンプ設置の必要がないため、小型のものが多い。管球を開けられないため、解放管と同様のメンテナンスは出来ないが、一般に長寿命と言われている。マイクロフォーカス管やミニフォーカス管で主に使用されている。X線の出力は反射式と呼ばれるものが多く、高い幾何学的拡大率を得ることが難しい反面、高出力を得られる[2]。管電圧は100kVの低エネルギーの管球から450kVや600kVの高エネルギーのものまである[2]。

開放管

編集X線管球の外に真空ポンプ等を設置することで、管内を常時真空に保っている。管球を開けることが出来るため、フィラメントやターゲットを交換することが出来、メンテナンスを繰り返すことで長期使用が可能となっている[2]。ユーザによるメンテナンスも可能。一般に密閉管よりも焦点サイズを小さくすることが可能なため、マイクロフォーカス管やナノフォーカス管に主に使用されている。ナノフォーカス管はX線の出力は透過式と呼ばれるものが多く、高い幾何学的拡大率を得ることが出来る[2]。マイクロフォーカス管はX線の出力を高めるため、反射式を使用している場合が多い。

ターゲット

編集透過型

編集透過型は試料に物理的に近づけることが出来るため、高い幾何学的拡大率が得られる。X線のターゲットに対する単位面積当たりの熱量が大きくなるため、高出力は難しい。

反射型

編集X線はターゲットに角度を持って反射するため、X線のターゲットに対する単位面積あたりの熱量が小さくなり、透過型よりも高出力が可能となる。

焦点サイズ

編集ナノフォーカス管

編集焦点寸法が1μm以下のX線管球。出力方式は透過型を使用している場合が多い。

マイクロフォーカス管

編集焦点寸法が100μmより小さいX線管球。出力方式は透過型と反射型がある。130kVから300kVの管球が主流であったが、さらに高エネルギーのマイクロフォーカス管も出てきている[2]。

ミニフォーカス管

編集焦点寸法が100μm以上のX線管球。出力方式は反射型を使用している場合が多い。肉厚のあるアルミの鋳物、X線吸収係数の高い試料など高エネルギーが必要が場合に用いられる。

幾何学拡大率と幾何学不鮮明度

編集幾何学拡大率(M)

編集(FDD: Focus Detector Distance, FOD: Focus Object Distance)

により与えられる。

試料をX線源に近づけるほど拡大率は大きくなり、試料の詳細を撮像できる。

同時に、CTの3次元データの最小単位であるボクセルサイズ(V)は、

(P:検出器のピクセルピッチ))

より求められる。

幾何学不鮮明度(Ug)

編集(F:焦点サイズ)

により与えられる。

焦点サイズが点照源の場合、X線はすべて点の中心より照射されるので、明瞭な画像が得られる。実際には焦点サイズは大きさを持つため、中心以外の両端から照射されたX線が不鮮明な影を生み出す。マイクロフォーカス管やナノフォーカス管は十分焦点サイズが小さいため、幾何学不鮮明度は大きな問題にはならないことが多い。焦点サイズが大きい場合は、試料をX線検出器に近づけて配置することで幾何学拡大率を下げ、幾何学不鮮明度の影響を小さくすることもある。

用途

編集産業用CTは試料の内部検査のために様々な分野で有用であり、品質管理、内部構造、欠陥の調査、リバースエンジニアリングなどに使用される[3][1]。他に、考古学、美術品の鑑定、化石標本や隕石などの調査に使用される例もある[2][4]。

テロリズムや犯罪の防止にも応用されており、日本の東京国際空港(羽田空港)で2018年4月から手荷物検査への導入が公表された[5]。

製造企業

編集産業用CTスキャナは日本国内では主に以下の企業によって開発・販売されている。

- 東芝

- 日立

- ニコン

- 島津製作所

- アールエフ

- エクスロン インターナショナル

- ベアト

- ブルカー

- カールツァイス

- ゼネラル・エレクトリック(GE)

脚注

編集- ^ a b 「産業用X線CTスキャナ」『日本複合材料学会誌』第12巻第1号、1986年、2-7頁、doi:10.3154/jvs.20.1Supplement_361。

- ^ a b c d e f g h i j k l 戸田裕之 (2019). X線CT―産業・理工学でのトモグラフィー実践活用. 共立出版. ISBN 978-4-320-08222-9

- ^ 「443産業用高エネルギーX線CTとその応用」『可視化情報』第20巻第1号、2000年7月。

- ^ (PDF) X線CTによる地球科学試料の内部構造分析技術とその応用

- ^ CTで手荷物検査、羽田空港で19日から 国内初『日本経済新聞』朝刊2018年4月17日(社会面)

関連項目

編集- アラン・コーマック、ゴッドフリー・ハウンズフィールド - CT開発者。1979年、ノーベル生理学・医学賞受賞。

- 中性子断層撮影法